Con el gemelo digital del producto ¡Vuelas!

Aunque parezca extraño, a pesar de que el precursor del gemelo digital fue muchas cosas, nunca fue digital. En la década de los 60, la NASA utilizó réplicas físicas de naves espaciales para la simulación, el entrenamiento y el estudio.

Pero, ¿y en 2023? Exacto. Ahora tenemos el gemelo digital en forma de idea de producto y modelo CAD, de una instrucción de trabajo y de un plano para el presupuesto, que vuela a través del espacio y el tiempo.

El gemelo del producto

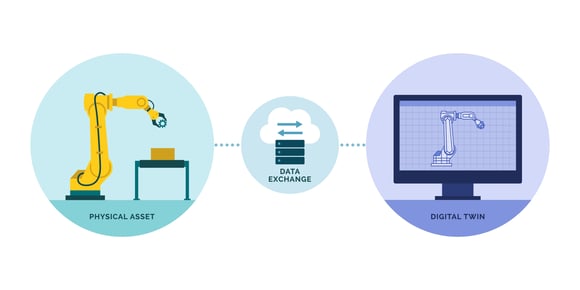

Varios gemelos digitales giran en torno a las operaciones de fabricación de todo el mundo y el gemelo del producto es uno de los grandes protagonistas. Además, se distingue claramente de sus predecesores de la NASA: hoy en día, el gemelo del producto se crea mucho antes que su equivalente real, que obviamente se fabrica en máquinas y sistemas que se originaron a partir de una buena idea y cogieron forma en el gemelo del sistema digital.

A diferencia de las estructuras ultrasecretas de la NASA de hace unos 60 años, a las que solo tenían acceso los especialistas seleccionados, el lema de hoy en día es que el gemelo del producto está disponible para todo el mundo, ya que ¿por qué no debería estarlo?

Datos de extremo a extremo

"Los clientes son muy exigentes en lo que respecta a las opciones de personalización de los productos. Para garantizar una producción rentable, se deben poder utilizar los datos de configuración personalizados para la fabricación y añadir toda la información necesaria. Ahí es donde entra en juego el gemelo del producto", afirma Markus Asch, director general de Rittal International y Rittal Software Systems.

Y para enfatizar la mejor forma de obtener un valioso flujo de información del gemelo digital, añade: "Estos datos deben ejecutarse a lo largo de todo el proceso, desde la configuración por parte del cliente hasta la fabricación y la entrega", explica.

Los principios en los que se basa este concepto son una pequeña genialidad. Al fin y al cabo, aunque se cree que las herramientas de configuración basadas en un navegador funcionan sin problemas en el segmento de los consumidores con unos patrones de variación un tanto simples, las prácticas de la industria en la vida real plantean unos desafíos muy diferentes para todos los involucrados. Sin un conjunto completo de datos digitales de alta calidad para todos y cada uno de los productos altamente específicos, es decir, sin un gemelo digital del producto, no hay forma alguna de lograr un tamaño de lote de 1, al menos de forma rentable.

Los principios en los que se basa este concepto son una pequeña genialidad. Al fin y al cabo, aunque se cree que las herramientas de configuración basadas en un navegador funcionan sin problemas en el segmento de los consumidores con unos patrones de variación un tanto simples, las prácticas de la industria en la vida real plantean unos desafíos muy diferentes para todos los involucrados. Sin un conjunto completo de datos digitales de alta calidad para todos y cada uno de los productos altamente específicos, es decir, sin un gemelo digital del producto, no hay forma alguna de lograr un tamaño de lote de 1, al menos de forma rentable.

"Para las operaciones de fabricación se necesitan unos datos adecuados y relevantes para la producción en el formato correcto, como listas de materiales de las piezas para cada tipo de producto o incluso cada producto individual. Además de la información de configuración del cliente, los detalles de los componentes o las actualizaciones de diseño también pueden introducirse desde el sistema PLM", explica Asch.

CAD – PDM/PLM – ERP

Esta es la tarea perfecta para Cideon, que forma parte de Friedhelm Loh Group, gracias a sus conocimientos en torno a este tema en todo el mercado y a sus soluciones modulares de eficacia probada en la industria. "CAD, PDM/PLM y ERP en un proceso integrador". Así resume Rolf Lisse, director general de Cideon, la gama de productos de la empresa.

"Nuestros clientes utilizan nuestras soluciones para fabricar tanto el producto en sí como la maquinaria que se utiliza para fabricarlo", añade. La asociación de Platinum con Autodesk es uno de los pilares de Cideon y, el otro, es la asociación de desarrollo entre Platinum y SAP, cuyos negocios se basan firmemente en un enfoque integrador. "Para SAP, desarrollamos las integraciones de CAD para Auto-CAD, Inventor, Solid Edge, SolidWorks y Eplan, que luego se comercializan en todo el mundo en colaboración con SAP", afirma Lisse, que comenta que el objetivo es maximizar la eficiencia y la creación de valor para los clientes. "A modo de ejemplo, cuando se utiliza SAP para la producción, necesito datos de diseño para el departamento de compras y la fabricación. Puedo gestionar los datos de diseño directamente en SAP, sin tener que instalar nada más, y esquematizar allí la funcionalidad del PDM", añade Lisse.

A continuación explica que un sistema único como este representa la "única fuente fiable" tan codiciada por las pymes industriales, sobre todo en Europa, es decir, significa tener todos los datos de diseño y producción integrados y disponibles en el mismo sitio. Añade pautas de diseño y lógica y representará el punto de partida perfecto para el gemelo del producto, que utiliza configuradores para controlar la operación de fabricación personalizada.

Entrevista: Rolf Lisse, director general de Cideon: Automatización de la integración de datos CAD en la fabricación

Una solución de configuración que Cideon diseñó para un proveedor líder de flujo de materiales ha demostrado ser muy popular entre los clientes. ¿Por qué?

Lisse: Primero, porque es muy sencilla y funciona de forma sumamente rápida. Los clientes piden transportadores de rodillos a través del sitio web. Introducen la longitud, la anchura y la altura, junto con la velocidad de transporte y la producción, y especifican los ángulos para los cambios de dirección.

¿Qué sucede realmente con los datos introducidos?

Utilizamos esta especificación como base para la generación automatizada de datos CAD, que se utilizan para el presupuesto y el proceso de fabricación. Solo se tardan cinco minutos en crear la geometría en 3D y presentársela al cliente, quien puede probar el gemelo del producto del componente y determinar si encaja en su proyecto. El presupuesto se envía en una hora. Todo el proceso solía tardar alrededor de dos semanas o más, por lo que esto supone una gran ventaja en lo que respecta al rendimiento.

Hablando en sentido figurado, los gemelos del producto terminado salen del configurador. ¿Por qué el proceso es tan rápido ahora?

Utilizamos una amplia variedad de soluciones para conseguirlo: el sistema CAD adecuado y las pautas de diseño asociadas. Obviamente, los modelos CAD deben prepararse especialmente antes de la puesta en marcha del configurador para que puedan automatizarse y restringir el patrón de variación a las aplicaciones clave. Los datos generados se transfieren automáticamente a los sistemas logísticos para que puedan utilizarse para los procesos posteriores.

Tras el simulacro, el cliente está satisfecho y hace un pedido. ¿Qué ocurre a continuación?

Luego, los datos se pueden pasar directamente a fabricación solamente pulsando un botón. Al fin y al cabo, hay disponibles modelos en 3D completos que se pueden utilizar como base para los dibujos y la generación automatizada de datos CAM.

¿Qué diferencias hay con la forma anterior de hacer las cosas?

Casi todo. Al recibir la solicitud de presupuesto, alguien copiaba un proyecto existente y trabajaba en el diseño hasta que cumplía con los requisitos del cliente. A continuación se preparaban los planos del presupuesto como base para los costes y, en última instancia, el presupuesto en sí, que se enviaba al cliente junto con los planos.

Gracias por hablar con nosotros.