- Rittal >

- Casos de éxito >

- Philip Morris: Carga de producción sostenible y a alta velocidad

Philip Morris: Carga de producción sostenible y a alta velocidad

Hasta 20.000 cigarrillos por minuto recorren las instalaciones de alta velocidad de Morris Manufacturing GmbH en Berlín. A pesar de la producción permanente – 24 horas al día, 7 días a la semana – esta empresa tabaquera opera con una eficiencia energética extraordinaria.

La empresa espera obtener ahorros energéticos y de costes considerables en el futuro, entre otras cosas gracias al empleo de unos nuevos refrigeradores para la climatización de sus armarios de distribución. La gama de productos de Philip Morris Internacional (PMI), el mayor fabricante de productos de tabaco del mundo, incluye “Marlboro”, la marca de cigarrillos más vendida del mundo, y “L&M”, la tercera marca más popular del mundo.

Sólo en su planta de Berlín, la segunda más grande de Europa, se fabricaron en 2012 aprox. 60 mil millones de cigarrillos, de los cuales se destinaron el 58% a la exportación. La fabricación de los cigarrillos se divide en tres pasos: el procesamiento de las hojas de tabaco, la elaboración de los cigarrillos, así como el empaquetado y la preparación para su distribución.

La fabricación de los cigarrillos recorre un proceso muy rápido y en la mayor medida posible automatizado, que produce hasta 20.000 cigarrillos por minuto.

Este fabricante de cigarrillos se ha marcado el objetivo de reducir de forma permanente sus emisiones de CO2.

La planta de Berlín es considerada en muchos aspectos una pionera en innovación para las restantes plantas internacionales del consorcio Philip Morris. “Hasta finales de 2015 queremos haber reducido el consumo energético de nuestra producción en un 20% con respecto a 2010”, explica Christian Lefherz, supervisor responsable de Soporte eléctrico y Mantenimiento en las instalaciones de elaboración y empaquetado de cigarrillos de Philip Morris en Berlín.

Entre las actuaciones previstas para el emplazamiento de Berlín están el aprovechamiento del calor de los procesos para la generación de agua caliente y vapor, la instalación de una iluminación eficiente, la mejora del aislamiento de los edificios y la instalación de ventanas termoaislantes.

También en lo que respecta a la climatización de los armarios de distribución se quieren explotar los potenciales de eficiencia. Así, Philip Morris está verificando desde enero de 2015 hasta qué punto sale realmente a cuenta la sustitución de los refrigeradores de los armarios de distribución por aparatos de última tecnología.

El fabricante está comparando en dos líneas de empaquetado de la gama Focke 550 sometidas a la misma carga de producción el nuevo refrigerador Blue e+ con una potencia frigorífica de 1,5 kW, de Rittal, con un refrigerador de 1,1 kW de la competencia.

“Para que hasta el final del año realmente podamos comparar ‘manzanas con manzanas’, estamos testando los dos aparatos en armarios de distribución de idéntico montaje”,

explica Robert Wollmann, responsable de Supervisión de Mantenimiento y Sistemas eléctricos en Philip Morris Manufacturing GmbH.

En consecuencia, los armarios de mando y distribución llevan instalados componentes de equipamiento equiparables, tales como variadores de frecuencia, PCs, transformadores y fuentes de alimentación.

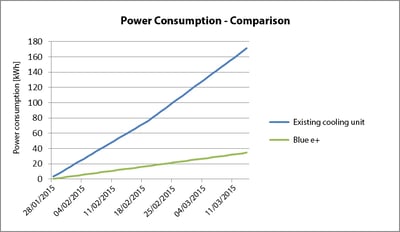

A pesar de que el periodo de pruebas se prolongará un año, a mediados de marzo ya se apreciaron notables diferencias entre el consumo de ambos aparatos. Si en el tiempo transcurrido por aquel entonces el refrigerador que ya estaba en servicio había consumido 171 kWh, el nuevo refrigerador Blue e+, de Rittal, había consumido tan solo 34,7 kWh, es decir, que presentaba un ahorro del 79%. “Esto sin duda nos ha sorprendido”, resalta Christian Lefherz.

La tecnología híbrida marca la diferencia en cuanto a eficiencia

La razón de la elevada eficiencia energética de la nueva generación de refrigeradores Blue e+ de Rittal, es el método híbrido patentado empleado por vez primera en los mismos. Dicho método trabaja con una combinación de refrigerador de compresor clásico y heat pipe (tubo termosifón bifásico). Éste último aprovecha la evaporación de un medio de trabajo dentro de un tubo en el que se ha practicado el vacío.

El transporte del vapor, por una parte, y del fluido condensado, por otra, se produce sin componentes activos y está basado puramente en principios físicos, tales como la fuerza de gravedad y las fuerzas capilares. Como no son necesarios ni un compresor ni una bomba, el consumo energético queda restringido a los ventiladores. La tecnología heat pipe resulta especialmente interesante cuando se da una diferencia de temperaturas entre el interior y el exterior del armario de distribución.

Esto es precisamente lo que ha ocurrido durante el periodo de pruebas en la planta de Berlín. Una temperatura de 35°C en el interior del armario de distribución y de 25°C en la planta de producción es idónea para la tecnología heat pipe. Con una Delta T de 10 K se pudo evacuar sólo con el heat pipe, sin tener que recurrir al compresor, una potencia disipada de 600 W. El compresor no tuvo que arrancar ni una sola vez durante el periodo de pruebas. La potencia de refrigeración obtenida mediante el heat pipe bastó para refrigerar suficientemente el interior del armario de distribución.

“Si en el transcurso de los años aumentan las temperaturas exteriores, el sistema de compresor se conecta también, pero su eficiencia energética es asimismo muy elevada”, explica Christine Ronzheimer, Product Manager en Climatización de Rittal en Herborn.

“Si en el transcurso de los años aumentan las temperaturas exteriores, el sistema de compresor se conecta también, pero su eficiencia energética es asimismo muy elevada”, explica Christine Ronzheimer, Product Manager en Climatización de Rittal en Herborn.

Los nuevos aparatos van equipados con motores de c.c., tanto en los ventiladores como en los compresores.

Con la tecnología inverter, en la cual se pueden ajustar las revoluciones del compresor y del ventilador mediante un regulador de tensión, se puede poner a disposición exactamente la potencia de refrigeración necesaria.

Gracias a ello el consumo energético desciende notablemente con respecto a las soluciones convencionales con regulación de 2 puntos. La refrigeración se conecta cuando se alcanza el valor máximo ajustado – mayormente 35° C – y refrigera con el 100% de su potencia, hasta que se alcanza el umbral de temperatura inferior ajustado.

Esto no sólo es poco eficiente energéticamente, sino que conlleva además grandes diferencias de temperatura en el interior del armario de distribución. La elevada eficiencia energética de los nuevos refrigeradores interesa especialmente a Philip Morris. La inversión en una tecnología tan eficiente energéticamente se amortiza en unos pocos meses, gracias al ahorro de costes de energía eléctrica.

Prolongar la vida útil y rebajar los costes energéticos

Gracias a la refrigeración de potencia regulada no sólo se ahorra energía en el futuro, sino que se alarga también la vida útil del compresor, porque ésta depende principalmente del número de operaciones de conexión.

Mediante la regulación de las r.p.m., estas operaciones de conexión se vuelven muy infrecuentes, de forma que se minimiza el desgaste. Esta regulación, con la que se mantiene constante la temperatura, también es beneficiosa para los componentes contenidos en el armario de distribución.

“Las constantes fluctuaciones de temperatura de la regulación clásica de 2 puntos causan estrés térmico a los componentes, un problema que desaparece con la nueva regulación. Es claramente más favorable para los componentes del armario de distribución, porque así se alarga su vida útil”, explica Christine Ronzheimer.

De los cálculos realizados se desprende que gracias a la sustitución de los 140 refrigeradores que estaban en servicio en las instalaciones de elaboración y empaquetado de cigarrillos de Philip Morris Manufacturing GmbH se han podido realizar unos ahorros de costes enormes. “Philip Morris ahorra con los nuevos refrigeradores Blue e+ en total 55.000 € anuales en costes de energía”, confirma Christian Lefherz. Y añade: “Tan pronto como estén disponibles los aparatos, queremos que entren en servicio y que sean obligatorios de forma vinculante para nuestros proveedores de maquinaria de las 38 plantas internacionales.” Este especialista parte de la base de un retorno de la inversión (ROI) en 16 meses.

La planta de Berlín considera además ventajosa la capacidad multitensión de los aparatos. Se pueden operar con prácticamente todas las tensiones y frecuencias de red habituales en el mundo. El rango de tensiones de entrada va desde los 110 V (monofásica) hasta los 480 V (trifásica), para frecuencias de red de 50 ó 60 Hz.

Esta capacidad multitensión es posible gracias a la tecnología inverter empleada. Lefherz considera que esto es ventajoso en particular para los fabricantes de maquinaria OEM que distribuyen por todo el mundo sus máquinas y, con ello, también sus armarios de distribución y refrigeradores, a las plantas de Philip Morris.

En consecuencia, sólo hace falta tener en stock y utilizar un tipo de refrigerador, no importa si la máquina va a entregarse en Japón, en EE.UU. o dentro de Europa.

Por otra parte, los refrigeradores ya instalados en armarios de distribución que sufren una avería se pueden sustituir sin problema por los aparatos Blue e+, sin verse obligados a realizar laboriosas modificaciones en todo el equipamiento del armario debido a una tensión de red distinta del refrigerador.

Garantizar una alta disponibilidad operativa

En la elaboración de cigarrillos, el rango de velocidades de producción elevadas obliga a una mayor disponibilidad operativa de las líneas de producción. En caso de mantenimiento o reparación la sustitución del aparato ha de poder completarse con rapidez, incluso cuando se trata de instalar refrigeradores de categorías de potencia superiores.

Con los nuevos refrigeradores Rittal las escotaduras en el lateral o la puerta del armario de distribución pueden ser iguales para todos los aparatos, independientemente de la variante de montaje elegida: interior, parcialmente interior o exterior. Gracias a ello no hay que realizar una laboriosa adaptación en la instalación, por ej. cuando se necesita un refrigerador con una potencia de refrigeración mayor.

También en el montaje en sí hay novedades: unos prácticos clips de montaje simplifican el manipulado y la fijación de los aparatos al armario de distribución. Ya no es necesario desembornar los ventiladores y el cable de tierra para instalar componentes, como suele ocurrir en aprox. el 30% de los casos.

Gracias a ello, los errores de montaje, que podrían conducir a una costosa localización de los fallos durante la puesta en marcha, son mucho más improbables. Estos cambios simplifican la logística y el almacenaje y acortan los tiempos de trabajo, tanto en la ingeniería como en el montaje, unos factores que constituyen también ventajas económicas claras para Philip Morris.

Cómo se fabrican los cigarrillos

- Al comienzo de la producción de los cigarrillos se elabora un cigarrillo continuo, denominado “varilla”. Para ello se desbobina una tira de papel de fumar de hasta 7.000 m de longitud, sobre la cual se deposita a continuación el tabaco.

- A continuación, se cierra el papel sobre el tabaco, para obtener la varilla acabada.

- Seguidamente unas máquinas seccionan el cigarrillo continuo de esta forma obtenido en trozos pequeños, en cuyos extremos se aplican filtros.

- Éstos se envuelven con papel para boquilla, que es el papel en torno al filtro visible para el fumador.

- A continuación, se secciona una vez más cada uno de los trozos, de forma que se obtienen dos cigarrillos con filtro.

- Después el cigarrillo recorre – asimismo a alta velocidad – unas líneas de empaquetado especiales y se prepara seguidamente para su distribución.